La Technologie HF

Introduction

On appel chauffage haute fréquence, un procédé de chauffage électrothermique basé sur des oscillations électriques à haute fréquence produite au moyen de circuits oscillants associés à des tubes électroniques thermioniques. Il existe deux modes de chauffe HF :

- La chauffe par induction utilisant des fréquences de 200 KHz à 5 MHz réservé à la chauffe des matériaux conducteurs.

- La chauffe par pertes diélectriques (ou capacitif) utilisant une fréquence de 5 MHZ à 100 MHz pour le chauffage des matériaux isolants de l’électricité

La chauffe par pertes diélectriques se fait en faisant appel aux pertes calorifiques qui apparaissent dans les corps isolants soumis à un champ électrique alternatif haute fréquence.

S’il a été pressenti Par SIEMENS dès 1864, il ne fut mis en place qu’en 1935 à la suite des travaux de Messieurs Dufour et Leduc qui l’utilisèrent pour le traitement du caoutchouc. Dès lord, la technologie fut employée pour diverses applications : chauffe du verre, séchage du papier, des textiles, du tabac, du bois, etc…

Le trait caractéristique de ce procédé réside principalement dans l’obtention d’une température uniforme au sein de la masse chauffée ce qui permet une montée en température rapide sans détérioration de la matière.

L’effet de chauffe étant proportionnel à la résistance du champ excitateur on est conduit à utiliser des fréquences très élevées.

Dans l’industrie la technologie a débuté à jouer un rôle important avec l’apparition du PVC.

Pour réaliser une soudure la matière est placée entre deux électrodes (outil et contre outil en général) soumises à une tension alternative sinusoïdale qui provoque la chauffe.

Dans le domaine industriel la loi oblige à utiliser les trois fréquences allouées pour l’industrie à savoir :

- 13,56 MHz + 0,05 %

- 27,12 MHz + 0,6 % : celle que nous utilisons sur nos générateurs pour la soudure Haute fréquence

- 40,68 MHz + 0,05 %

Fonctionnement de la soudure par perte diélectrique

La soudure haute fréquence, HF, utilise l’énergie électromagnétique à haute fréquence (27,12 MHz) pour générer de la chaleur dans les matériaux. Le matériau à souder doit être capable de convertir le champ électrique alternatif en chaleur.

Les matériaux sont soumis à un champ électrique alternatif HF. Lorsque le courant traverse la matière, il perd une partie de son énergie, qui se répand dans la matière (ce sont les pertes diélectriques ou calorifiques).

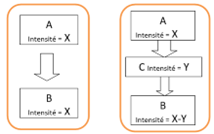

- S’il n’y a pas de matière, le courant électrique traverse le champ sans pertes : son intensité est la même au début (A) et à la fin (B) (figure 0.1).

- Si un matériau diélectrique est situé dans le champ (C), une partie du courant électrique va se dissiper dans le matériau : son intensité sera plus forte avant de traverser le matériau (A), et plus faible après (B) (figure 0.2).

Au cours du processus de pertes diélectrique une partie de l’énergie est absorbée par le matériau et n’est pas restituée et se transforme en chaleur.

Ce processus est appelé polarisation bipolaire qui intervient au niveau moléculaire sur les matériaux composés de molécules bipolaires.

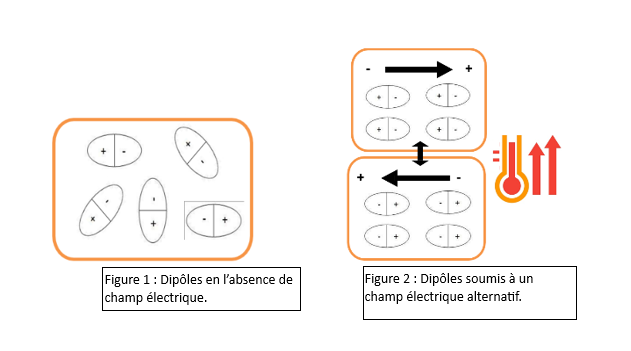

Les molécules non polaires d’un champ électrique déplacent les électrons pour qu’ils s’alignent de sorte que les centres de charges positives et négatives ne coïncident plus. Le phénomène est instantané et n’entraîne pas de génération de chaleur en courant continue. La polarisation dipolaire utilisées dans la soudure HF, cependant, n’est pas instantanée. En présence d’un champ électrique alternatif, l’orientation des dipôles est elle aussi « alternative » : ils changent de position en même temps que le courant varie (figure 2) et ce 27 million de fois par seconde (27.12 MHz). Au fur et à mesure que les dipôles tentent de s’aligner sur le champ électrique qui alterne rapidement, l’orientation devient déphasée. L’alignement imparfait provoque un frottement moléculaire interne et entraîne la génération de chaleur. Le délai entre les changements de direction du champ électrique et les changements de polarisation dipolaire est illustré à la Fig. 3.

Ce principe est le même que celui qui intervient lorsque l’on fait chauffer un aliment au micro-onde : le phénomène de micro-onde agite les molécules d’eau, ce qui provoque un échauffement permet de chauffer l’aliment.

Une presse de soudure HF est composée d’une partie supérieur mobile, et une inférieure, fixe, appelée contre outil. Sur la partie mobile est fixé la tête de soudure qui supporte les outils appelés communément électrodes de soudure ou gabarits de soudure.

La tête est généralement connectée au générateur HF, mais il arrive à l’inverse que ce soit le marbre inférieur qui soit connecté selon l’application. Si le marbre supérieur est connecté à la HF le marbre inférieur sera connecté à la masse et inversement. L’outillage définit la forme et les dimensions de la soudure.

Les matières à souder sont placées entre l’électrode et le marbre et la presse applique une pression sur la zone de soudure.

Ensuite, la puissance HF est envoyée pendant un temps prédéfini, appelé temps de soudure. Une fois le temps de soudure écoulé, la pression continue d’être appliquée sur les matières jusqu’à ce que la soudure se solidifie. C’est ce qu’on appelle le temps de refroidissement. La presse s’ouvre alors et libère l’ensemble soudé.

La soudure HF n’est normalement utilisée que pour l’assemblage de films et de matière fines, souples. En effet, un champ électrique suffisamment puissant devient difficile à produire et la fusion du matériau plus difficile si l’espace entre l’électrode et le marbre est supérieur à 3 mm.

Avantages et inconvénients

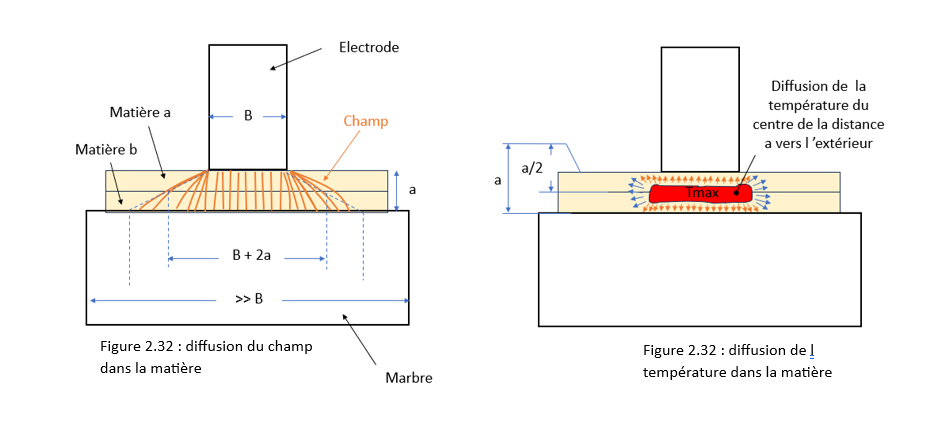

La soudure HF utilise un procédé qui ne nécessite que de l’électricité et de l’air comprimé. Le procédé d’excitation moléculaire évite le rejet de gaz nocifs ou l’utilisation de solvant ou d’adhésif pour la soudure, ce qui minimise les risques de contamination et facilite la recyclabilité des pièces soudées. De plus, les temps de cycles sont assez courts (jusqu’à 20 coups par minute dans des process automatisés) Le procédé d’excitation moléculaire permet une chauffe de l’intérieur vers l’extérieur des matières à souder (fig 2.32) évitant ainsi de « matraquer » la matière et fournir la soudure la plus autogène des différents procédés de soudure des matières plastique.

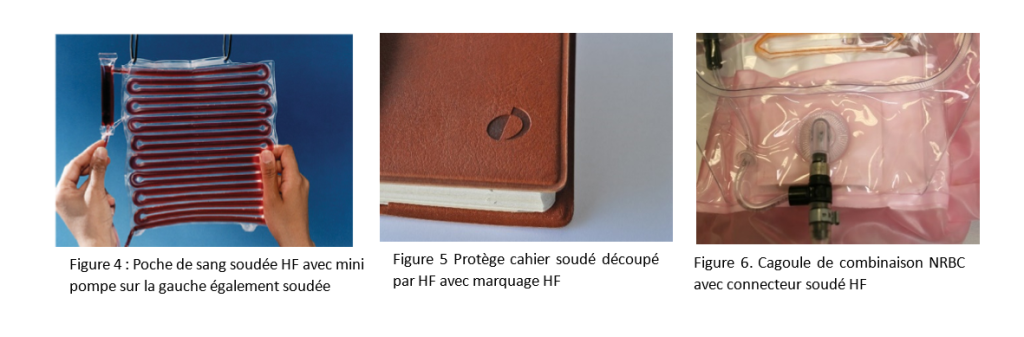

Les presses de soudure HF peuvent aussi être utilisées pour de la soudure découpe (fig 5). Les électrodes peuvent être fabriquées pour permettre à la pièce soudée d’être retirée du matériau de base, la matière restante devient ce qu’on appelle « le déchet », sans avoir besoin d’une opération de coupe secondaire mais cette opération de soudure découpe n’est réalisable que sur film et pas sur de la toile enduite qui nécessite une découpe mécanique et beaucoup plus de pression que les pressions de soudure classiques.

Des marquages (fig 5) et plis peuvent également être créés sur un produit sans abimer le matériau. Il est également possible de souder des accessoires tel que des valves (fig 6 et 7) ou des tubes à n’importe quel endroit d’un produit sans souder les matières inférieures en utilisant des isolants. Enfin pour certaines applications la soudure haute fréquence peut être utiliser pour du marquage, du gaufrage ou pour mouler une forme.

L’inconvénient majeur du la soudure HF est qu’elle ne convient qu’aux matériaux don la structure moléculaire est polaire. Les matières non polaires peuvent être soudés, mais nécessitent un ajout de matière polaire entre les épaisseurs comme dans les cas de films complexe comprenant plusieurs matières différentes (ex : PE/EVOH/PE). On parle dans certains cas de bandes d’apport qui réagissent à la faute fréquence et permettent la chauffe.

Domaines d’application

La soudure HF est couramment utilisée pour sceller des feuilles minces et des films de PVC plastifié pour les produits de papeterie, tels que les classeurs à pochettes, les pochettes de chéquier, les porte-cartes de crédit et les couvertures de livres. Un autre grand marché est celui des produits gonflables (fig 7), tels que les ballons de plage, les matelas gonflables, les gilets de sauvetage, les airs bags ou encore les canots pneumatiques.

D’autres applications comprennent des articles médicaux, tels que les ballons gastriques, les poches de sang (Fig. 4), des vêtements jetables nucléaire type combinaisons NRBC (fig 6), les produits orthopédiques, des structures gonflables, brassards de tensiomètre, lits gonflables et des coussins (Fig. 6). Les blisters et d’autres types d’emballages utilisent également la soudure HF.

Enfin la soudure HF est très utilisée dans le secteur de la bâche pour la soudure de bâche de camion, de citerne à eau (fig 8), de couverture de piscine, de liner ou encore de pergola et toile d’ombrage.

Beaucoup de produits sont soudés par soudure Haute fréquence, vous trouverez des exemples dans la section secteur de notre site, ici.