Soldadura invisible

Soldadura invisible: conceptos básicos

Según el tipo de material que se vaya a unir, las soldaduras invisibles pueden ser o no un objetivo alcanzable:

- Al unir metales, la visibilidad de una soldadura depende principalmente de la técnica de unión utilizada. Mientras que la mayoría de las tecnologías de soldadura dan lugar a la creación de un cordón de soldadura, la soldadura láser funde los labios de las piezas a soldar. Esta tecnología eleva el metal a su punto de fusión, haciendo que la soldadura sea invisible a simple vista una vez enfriada.

- Cuando se une madera, la técnica de soldadura utilizada es la soldadura por fricción, con las piezas sometidas a presión, se desencadena una reacción química que confiere a la lignina un carácter adhesivo. Esto crea soldaduras que, aunque son muy fuertes, son visibles a simple vista debido a la propia estructura de la madera basada en fibras.

- Cuando se trata de ensamblar plásticos, la diversidad de materiales hace que las operaciones de soldadura sean o no posibles, según su naturaleza. De hecho, son los termoplásticos los que, por su propia naturaleza, tienen capacidad de fusión para crear soldaduras. Según la tecnología de ensamblaje utilizada, la soldadura resultante puede ser visible o invisible.

Además de la durabilidad en el tiempo y la resistencia, la calidad de una soldadura también depende de su aspecto estético (su visibilidad o, por el contrario, su invisibilidad). Según el tipo de componente que se vaya a ensamblar y el cliente al que se destine, la visibilidad de la soldadura puede ser un signo de calidad (conjuntos mecanosoldados, maquinaria industrial, etc.) o, por el contrario, un símbolo de no calidad (cubiertas de piscina, envases de plástico, etc.).

En última instancia, la invisibilidad de una soldadura depende de las propiedades y características de cada material, pero también de la precisión y eficacia de la técnica de soldadura utilizada.

¿Qué tecnologías se necesitan para las soldaduras invisibles en plásticos?

Dependiendo de las tecnologías utilizadas para soldar materiales plásticos, los resultados de los ensamblajes pueden ser soldaduras fácilmente visibles o soldaduras indetectables a simple vista.

Los métodos de calentamiento externo para soldar suelen dar lugar a soldaduras más o menos visibles:

- La soldadura por aire caliente comienza ranurando las piezas a unir mediante una ranura en V antes de depositar el material de aportación. La soldadura resultante es un cordón muy visible.

- La soldadura por rotación o vibración utiliza la presión y los movimientos circulares para unir dos piezas de plástico, haciéndolas estancas y resistentes. Esta tecnología produce soldaduras apenas visibles, y está diseñada principalmente para piezas redondas, ovaladas o cilíndricas.

- Soldadura por láminas o soldadura por espejos calentados, que utiliza el calor para ablandar simultáneamente las superficies de las dos piezas que se van a unir antes de presurizarlas para darles forma. Esta tecnología puede utilizarse para unir geometrías complejas y superficies curvas. El enfriamiento garantiza un ensamblaje sólido y resistente en forma de unión soldada.

Sin embargo, son los procesos de ensamblaje de plástico utilizados en la estructura interna de las piezas de plástico los que permiten producir soldaduras invisibles:

- La soldadura por ultrasonidos permite unir dos piezas creando una agitación molecular de sus bordes en el punto de contacto, mediante oscilaciones de alta frecuencia (de 20 a 70 kHz) generadas por una herramienta vibratoria denominada sonotrodo o cabezal de soldadura. Esta tecnología está diseñada para soldar polímeros con temperaturas de fusión relativamente bajas (ABS, PP, PE, PMM, PS, etc.). Permite una unión muy rápida de los componentes que se van a ensamblar, en forma de una superficie de soldadura lisa y limpia que no es perceptible a simple vista.

- La soldadura de alta frecuencia permite ensamblar instantáneamente varias piezas sin contacto gracias a las vibraciones moleculares generadas por un campo electromagnético de alta frecuencia (27,12 MHz) por uno o varios electrodos colocados en un generador de corriente eléctrica. Este tipo de soldadura se utiliza para unir polímeros de alto punto de fusión (PVC, PEEK, PET, PETP, PC, PA, etc.). La soldadura creada con este método es sólida, limpia, nítida y, sobre todo, invisible.

La soldadura invisible de plásticos se genera mediante ultrasonidos o alta frecuencia, gracias a la agitación molecular que modifica la estructura del material, creando continuidad entre las dos superficies que se unen.

¿Qué termoplásticos pueden soldarse de forma invisible?

Todos los termoplásticos pueden unirse mediante tecnologías de soldadura por ultrasonidos o alta frecuencia. Gracias a sus características fisicoquímicas (cadenas moleculares lineales que se deslizan unas sobre otras), la creación de agitación molecular permite obtener soldaduras homogéneas, uniformes e invisibles.

Ya sean semicristalinos (opacos o lechosos a simple vista) o amorfos (de aspecto transparente), los siguientes termoplásticos pueden unirse mediante soldaduras invisibles:

- EVA (etilvinilacetato),

- PETG (tereftalato de polietilenglicol),

- PVC (cloruro de polivinilo),

- PA (Poliamida),

- PC (Policarbonato),

- PETP (poliéster termoplástico)

- PET (tereftalato de polietileno),

- PEEK (Polieteretercetona),

- ABS (Acrilonitrilo butadieno estireno),

- PS (poliestireno),

- PMM (polimetacrilato de metilo),

- PE (Polietileno),

- PP (Polipropileno),

- …

Aunque para unir la mayoría de los termoplásticos es esencial que la soldadura sea invisible, no siempre es así. Depende del material y de los objetivos de aplicación de cada sector industrial. Por ejemplo, las planchas de PVC deben soldarse de forma invisible en los sectores de telecomunicaciones (carcasas de móviles, etc.), papelería (carpetas, agendas, etc.), publicidad (estuches, expositores, fundas, etc.) y marroquinería (bolsas, carteras, etc.). En cambio, para las piezas de PETG utilizadas en equipos de protección para la industria (cubiertas y carcasas de máquinas herramienta), productos sanitarios, piezas ortopédicas y envases de cosméticos, el carácter invisible de la soldadura puede ser facultativo para los primeros y obligatorio para los segundos.

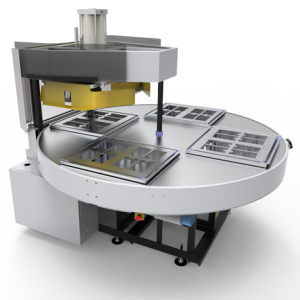

Por tanto, es esencial que los actores de estos sectores utilicen equipos de soldadura de alto rendimiento, tanto en términos de calidad de la soldadura como de volumen de producción. Para responder a estas necesidades, Matrelec ha diseñado y desarrollado una gama de carriles de soldadura y prensas de soldadura de alta frecuencia (parcial o totalmente automatizadas) capaces de producir soldaduras invisibles de alta velocidad para termoplásticos.