Les tables rotatives

Foire aux questions sur les tables rotatives

Qu’est-ce qu’une table rotative ?

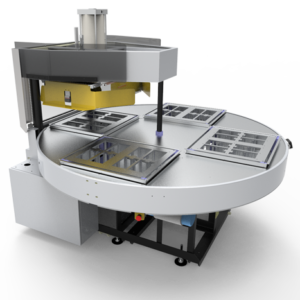

Utilisée avant tout dans l’industrie, c’est un équipement d’assistance à la production en série de pièces de toutes tailles ou d’assemblage de sous-ensembles grâce à leur(s) axe(s) de rotation. En effet, elles peuvent être intégrées ou déployées sur de nombreuses machines à commandes numériques : centres d’usinage, tours, fraiseuses, rectifieuses, perceuses à colonne, machines de polissage, marqueuses laser, presses à souder, équipements de métrologie….

Schématiquement l’on peut définir la table rotative comme étant un dispositif constitué à minima d’un plateau tournant et le plus souvent d’un moteur de haute précision. Elle peut comporter les configurations suivantes :

- un système de guidage du plateau fonctionnant selon un actionnement manuel, électrique ou pneumatique,

- une motorisation assurée par un moteur couple, un moteur avec réduction ou un moteur pas à pas,

- une réduction de vitesse autonome du plateau grâce au réducteur dédié,

- un freinage statique pour l’immobilisation des pièces à travailler ou à assembler,

- un système de commande automatisé de l’ensemble afin de pouvoir obtenir une répétabilité maximale.

Les autres caractéristiques importantes des tables sont le diamètre du plateau, ainsi que la précision et la répétabilité de la rotation afin de répondre de manière exacte aux besoins de manipulation des pièces à produire ou à modifier.

Quelle différence entre les tables rotatives et les tables transfert ?

Bien qu’ils jouent des rôles très différents, que nous verrons ultérieurement, ces deux types d’équipements sont destinés à permettre une automatisation complète de l’outil de production, dans les domaines de la fabrication ou dans celui de l’assemblage. En effet des deux familles de « tables industrielles » sont des dispositifs d’assistance à la production qui peuvent être intégrés via des modalités diverses :

- installation ou montage de tables prêtes à l’emploi sur les machines-outils déjà en fonctionnement,

- conception et développement de tables spécifiques par les fabricants de machines-outils ou leurs fournisseurs spécialisés.

Les différences essentielles reposent sur le rôle joué par chacun de ces deux dispositifs ainsi que par le niveau de technologie dont ils sont dotés par leurs fabricants :

- Alors que les tables rotatives réalisent le positionnement précis de pièces à usiner ou à modifier sous un seul angle ou sur plusieurs axes avec une machine-outil, la table transfert assure le déplacement régulier sur un plan vertical de produits pour des opérations d’assemblage.

- Alors que les tables rotatives sont dotées d’une motorisation et d’un système de guidage de haute précision avec pilotage par ordinateur, les tables ou plateaux de transfert peuvent avoir un mode de fonctionnement manuel ou être équipées de moteurs électriques classiques.

Quels modes de fonctionnement pour les tables rotatives ?

En fonction des besoins et des contraintes technologiques de la production, le choix d’une table rotative doit prendre en compte les spécificités tels le mode d’indexation (actionnement), la configuration ainsi que le type d’entraînement.

Il existe trois modes d’indexation qui ont des caractéristiques très différentes les uns des autres :

- L’actionnement manuel est utilisable sur les machines-outils conventionnelles assurant des opérations de production en petite série ou avec des cycles de production lents.

- L’actionnement pneumatique est utilisé pour les tables à palette ou à plateau de petite taille à installer sur des machines-outils disposant de peu d’espace. La contrepartie est une plage de rotation limitée et donc une limitation du réglage d’angle.

- L’actionnement électrique est employé sur la plupart des tables rotatives, qu’elles soient dotées d’un plateau ou d’une simple palette. Ce mode d’indexation permet de construire des tables avec un grand angle de réglage et un couple de serrage élevé.

La configuration du plateau est un élément déterminant pour répondre aux besoins de production. si il est doté d’un seul axe il tournera soit sur un plan horizontal soit sur un plan vertical. Certains tables sont dites inclinables car elles sont équipées d’un plateau ou de palette pouvant assurer des rotations sur deux axes différents

Les modes d’entraînement du plateau tournant ont une très forte incidence sur les performances potentielles des tables rotatives :

- L’entrainement via un palier à roulements de précision et un réducteur à vis sans fin permet d’obtenir à la fois un grand niveau de précision de la rotation dans les deux sens et une forte résistance aux chocs radiaux liés au travail de la matière ou aux opérations d’assemblage.

- L’entraînement direct du plateau par le moteur permet de générer une vitesse de rotation très élevée et d’obtenir une très haute qualité de travail, notamment en matière d’usinage et de surfaçage. Plus encombrantes que les tables à vis sans fin pour une même surface de travail, ces équipements nécessitent une maintenance moindre mais ils ont besoin d’une interface spécifique pour la pilotage de leur motorisation.

Quelles types de commandes pour les tables rotatives ?

Seule une définition précise des besoins en matière de pilotage des tables rotatives, avant le déploiement, permettra de définir le système de commandes automatisées qui devra être déployé. Car celui-ci est fonction de la nature des opérations à réaliser par la machine-outil, de la durée des cycles de production et de la fréquence des changements de cadences.

En matière de système de commandes des tables rotatives, il existe trois cas de figure :

- La table dispose de son propre système de pilotage qui fonctionne indépendamment de celui de la machine à commandes numériques. Les modalités de paramétrage sont simples mais limitées et ne sont pas utilisables avec les machines-outils réalisant des opérations complexes.

- La table dispose d’un servomoteur relié au système de commandes de la machine-outil afin d’assurer son pilotage. Une servocommande permet d’enregistrer les différents programmes de rotation en fonction des séquences de production de la machine CNC.

- La table ne dispose ni d’un système de commande indépendant ni d’un servomoteur pour assurer son pilotage ou sa programmation. Elle est alors pilotée par le système de commandes de la machine-outil qui assure le pilotage de l’ensemble de l’installation.