La soudure invisible

La soudure invisible : les bases

En fonction du type de matériaux devant être assemblés, la réalisation de soudures invisibles peut être un objectif atteignable ou non :

- Pour l’assemblage de métaux, la visibilité éventuelle d’une soudure dépend principalement de la technique d’assemblage utilisée. En effet, si la plupart des technologies de soudage se traduisent par la création d’un cordon de soudure, le soudage laser assure la fusion des lèvres des pièces à souder. Cette technologie porte le métal jusqu’à son point de fusion, rendant ainsi, après refroidissement, invisible à l’œil nu la soudure ainsi réalisée.

- Pour l’assemblage du bois, la technique de soudage utilisée étant la friction avec maintien sous pression des pièces, une réaction chimique est déclenchée donnant un caractère adhésif à la lignine. Cela permet de créer des soudures qui, bien que très résistantes, sont visibles à l’œil nu en raison de la structure même du bois à base de fibres.

- Pour l’assemblage des plastiques, la diversité des matériaux permet ou non, selon leur nature de réaliser des opérations de soudage. En fait, ce sont les thermoplastiques qui de par leur nature ont une capacité de fusion permettant la création de soudures. Selon la technologie d’assemblage utilisée, la soudure ainsi réalisée peut représenter soit un caractère visible soit un caractère invisible.

Hormis la durabilité dans le temps et la solidité, la qualité d’une soudure dépend également de son aspect esthétique (sa visibilité ou au contraire de son invisibilité). En fonction du type d’éléments à assembler et de la clientèle destinataire, la visibilité de la soudure peut être un signe de qualité (ensembles mécano-soudés, machines industrielles…) ou au contraire un symbole de non qualité (bâches de piscine, emballages plastiques…).

In fine, l’invisibilité d’une soudure dépend donc des propriétés et caractéristiques propres à chaque matériau, mais également de la précision et de l’efficacité de la technique de soudage utilisée.

Quelles technologies pour des soudures invisibles sur les plastiques ?

Selon les technologies utilisées pour réaliser des opérations de soudage de matériaux plastiques, les résultats des assemblages peuvent se traduire par des soudures aisément visibles ou par des soudures indétectables à l’œil nu.

Les méthodes de chauffage extérieur pour le soudage entraînent en général la création de soudures plus ou moins visibles :

- Le soudage à air chaud commence par le rainurage des pièces à assembler via un chanfrein en V avant le dépôt du matériau constitutif de la baguette d’apport. La soudure résultante se présente sous la forme d’un cordon très visible.

- Le soudage par rotation ou par vibration permet par des pressions et les mouvements circulaires d’assembler deux pièces plastiques, leur donnant ainsi étanchéité et résistance. Permettant d’obtenir des soudures peu visibles, cette technologie est destinée avant tout aux pièces de formes rondes, ovales ou cylindriques.

- Le soudage par lame ou miroir chauffant permettant par chauffage de ramollir simultanément les surfaces des deux pièces à assembler avant que celles-ci ne soient mises sous pression pour mise en forme. Cette technologie permet d’assembler des formes de géométrie complexes et des surfaces incurvées. Le refroidissement garantit un assemblage solide et résistant se présentant sous forme d’un joint de soudure.

Toutefois, ce sont les process d’assemblage des plastiques intervenant sur la structure interne des pièces en plastique qui permettent de réaliser des soudures invisibles :

- Le soudage par ultrasons permettant d’assembler deux pièces en créant une agitation moléculaire de leurs bordures au niveau du point de contact, grâce à des oscillations de fortes fréquences (20 à 70 kHz) générées par un outil vibrant dénommé sonotrode ou tête de soudure. Cette technologie est destinée au soudage de polymères dotés de températures de fusion relativement basses (ABS, PP, PE, PMM, PS…). Elle permet d’obtenir une liaison très rapide des éléments à assembler sous forme d’une surface nette de soudage et lisse, qui n’est pas perceptible à l’œil nu.

- Le soudage par haute fréquence permet d’assembler instantanément sans contact plusieurs pièces grâce à des vibrations moléculaires issues d’un champ électromagnétique de haute fréquence (27,12 MHz) généré par une ou plusieurs électrodes placées sur un générateur de courant électrique. Ce type de soudage est utilisé pour l’assemblage de polymères à point de fusion élevé (PVC, PEEK, PET, PETP, PC, PA…). La soudure créée par cette méthode est à la fois solide, propre, nette, et surtout invisible.

Ainsi, la soudure de plastiques invisible est générée par ultrasons ou par haute fréquence grâce à l’agitation moléculaire qui modifie la structure de la matière avec une continuité entre les deux surfaces assemblées.

Pour quels thermoplastiques est-il possible de réaliser des soudures invisibles ?

Tous les thermoplastiques peuvent être assemblés avec les technologies de soudage par ultrasons ou haute fréquence. Grâce à leurs caractéristiques physico-chimiques (chaînes moléculaires linéaires glissant les unes au-dessus des autres), le fait de créer une agitation moléculaire permet d’obtenir des soudures à la fois homogènes, uniformes et invisibles.

Qu’ils soient semi-cristallins (d’apparence opaque ou laiteuse à l’œil nu) ou amorphes (d’aspect transparent), les thermoplastiques suivants peuvent être assemblés au moyen de soudures invisibles :

- L’EVA (Éthylène acétate de vinyle),

- Le PETG (Polytéréphtalate d’éthylène glycol),

- Le PVC (Chlorure de polyvinyle),

- Le PA (Polyamide),

- Le PC (Polycarbonate),

- PETP (Polyester thermoplastique)

- Le PET (Polytéréphtalate d’éthylène),

- Le PEEK (Polyétheréthercétone),

- L’ABS (Acrylonitrile butadiène styrène),

- Le PS (Polystyrène),

- Le PMM (Polyméthacrylate de méthyle),

- Le PE (Polyéthylène),

- Le PP (Polypropylène),

- …

Si pour la plupart des thermoplastiques à assembler l’invisibilité de la soudure est indispensable, ce n’est pas toujours le cas. Cela dépend du matériau et des objectifs d’usage de chaque secteur industriel. Ainsi, le soudage des feuilles en PVC doit être invisible dans les domaines des télécommunications (coques de téléphones mobiles…), de la papeterie (classeurs, agendas…), des objets publicitaires (valisettes, présentoirs, étuis…) et de la maroquinerie (pochettes, portefeuilles…). Par contre, pour les pièces en PETG destinées aux équipements de protection pour l’industrie (capotages et carters de machines-outils), aux dispositifs médicaux, aux pièces orthopédiques et aux contenants pour cosmétiques, le caractère invisible de la soudure peut être facultatif pour les premiers comme obligatoire pour les derniers.

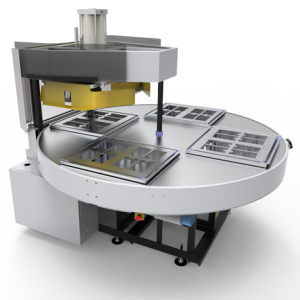

Il est ainsi indispensable pour les acteurs de ces secteurs d’utiliser des équipements de soudage hautement performants en matière de qualité de soudure, mais aussi de volume de production. Afin de répondre à ces besoins, Matrelec a conçu et développé des gammes de rails de soudure et de presses à souder haute-fréquence (partiellement ou entièrement automatisés) capables de réaliser des soudures invisibles à cadence élevée pour les thermoplastiques.